Shimizu Corporation, l’une des principales entreprises de construction du Japon, a fait passer des essais tambour battant à des robots de construction à commande autonome dotés des toutes dernières technologies. Les essais ont été menés à l’intérieur du Robot Laboratory de l’Institut de technologie de Shimizu à Etchujima près de Tokyo. Les robots, développés par Shimizu, jouent différents rôles, tels que le transport horizontal de matériaux, le soudage de poteaux en acier ou l’installation de plaques de plâtres en plafond. Ces robots ont été déployés sur un véritable chantier de grande hauteur à Shin-Osaka.

Comme beaucoup d’entreprises du secteur de la construction, Shimizu était préoccupé par la diminution de main d’oeuvre qualifiée, un problème de plus en plus important pour le secteur de la construction qui doit augmenter sa productivité. Shimizu estime que la clé pour augmenter la productivité réside dans de meilleures conditions de travail, des salaires plus élevés et plus de jours de repos. Début 2016, année charnière pour le ministère des Territoires, des Infrastructures, des Transports et du Tourisme japonais, Shimizu a commencé le développement du Shimz Smart Site, un système de production nouvelle génération dans lequel les robots et les humains collaboreront pour faire avancer les projets de construction. Après un an et demi, et plus d’un milliard de yens d’investissement dans un travail d’équipe intensif avec des universités et des partenaires d’autres secteurs, ils ont achevé le développement initial et se sont préparés pour les phases ultérieures.

Les robots subissant des tests de contrôle autonomes au laboratoire de robot comprennent :

- le Robo-Carrier, qui transporte les matériaux horizontalement

- le Robo-Welder, un robot qui soude des poteaux en acier

- et le Robo-Buddy, un robot polyvalent qui gère les travaux de construction de plafonds et de sols.

Chacun de ces robots est un élément pivot du site intelligent Shimz. Un opérateur utilise une tablette pour envoyer des instructions que les robots exécutent de manière autonome. Au laboratoire, ils vérifient la capacité des robots à répondre de manière autonome aux différents modèles d’instructions de travail et ajustent la programmation régissant leur fonctionnement en conséquence.

Le Robo-Carrier se connecte à un ascenseur temporaire pour transporter les matériaux à l’endroit désigné entièrement sans conducteur lorsque l’opérateur sélectionne les matériaux à transporter et saisit leur destination dans une tablette. En chemin, le robot reconnaît les obstacles et dévie tout seul pour les éviter. Dans le même temps, une fonction de prévention des collisions arrêtera le robot si une personne s’approche. Pour garder une conscience de sa position, le Robo-Carrier utilise des lasers pour obtenir des données spatiales en temps réel qu’il compare avec d’autres données spatiales acquises à partir de modèles BIM. Au laboratoire, le robot soulève une palette sur laquelle sont placées des plaques de plâtre d’un poids total d’environ une tonne, puis les transporte à l’intérieur d’un ascenseur temporaire. Ils vérifient à plusieurs reprises comment le robot dépose chaque palette, puis les soulève à nouveau dans l’ascenseur pour les transporter vers un emplacement désigné.

Le Robo-Welder possède un bras robotisé qui utilise une mesure de forme au laser pour déterminer les contours d’une rainure ou d’un creux sur un poteau en acier à souder. Le robot détermine comment effectuer le travail, comme les étapes pour placer proprement le matériau de soudage dans le creux. Le bras robotisé, avec une liberté de mouvement sur six axes, effectue le soudage. Habituellement, deux Robo-Welders travaillent ensemble sur un même poteau.

Le Robo-Buddy a un contrôle total sur deux bras robotiques avec une liberté de mouvement sur six axes. Une fois que les capteurs ont reconnu la position du cadre d’ossature du plafond pour insérer les vis de fixation du plafond, un bras soulève une plaque de plafond à la position correcte, tandis que l’autre bras la visse sur l’ossature. En laboratoire, ils ont vérifié la capacité du Robo-Buddy à installer des panneaux dans un immeuble de grande hauteur à Osaka, ainsi que les performances dans des conditions de construction variables.

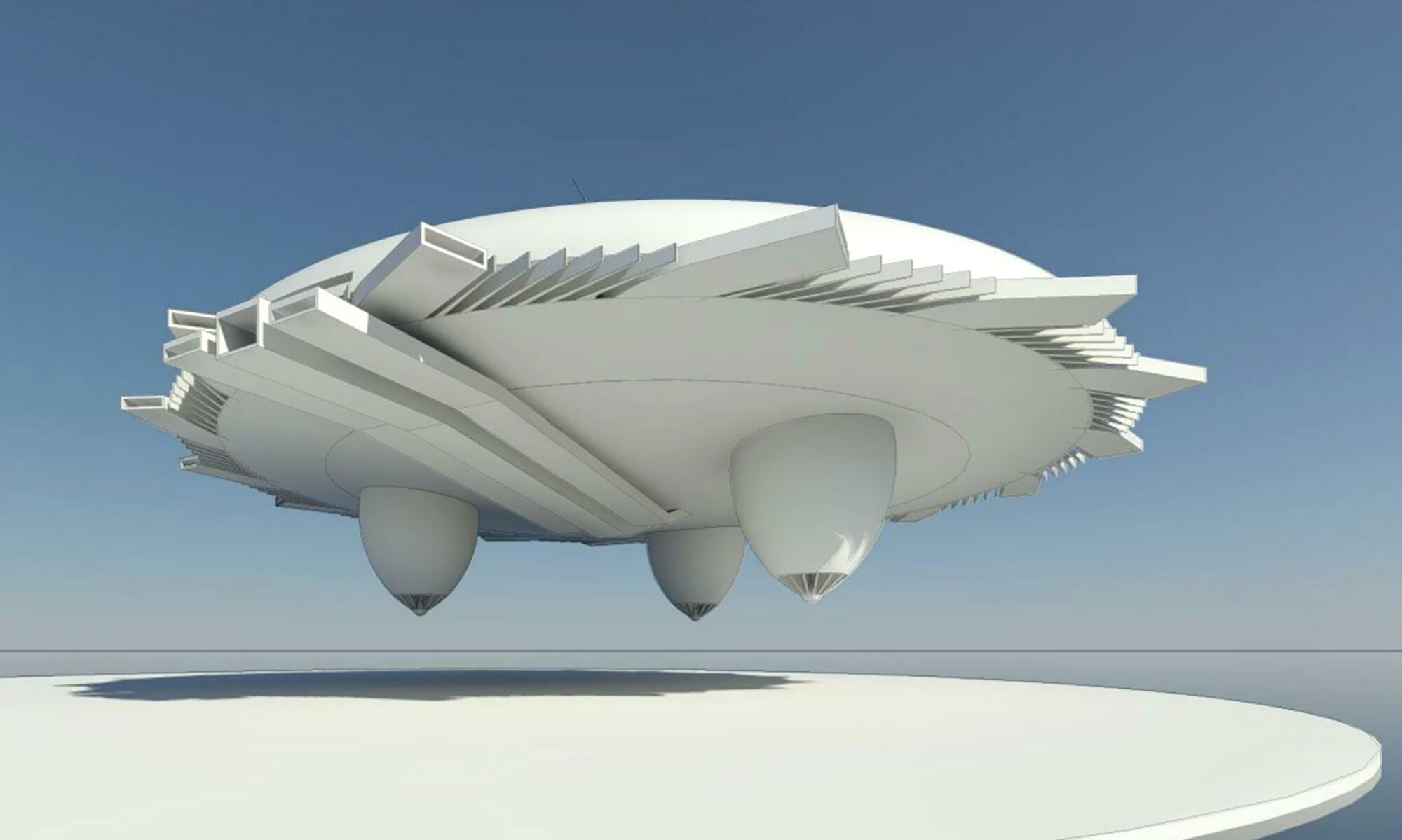

Plusieurs de ces robots de construction innovants développés par Shimizu Corporation ont fonctionné sur le site de construction d’un hôtel de grande hauteur à Shin-Osaka. La grue appelée «Exter» intègre une fonction qui permet à la flèche de s’étendre et de se rétracter horizontalement contrairement aux grues à tour existantes qui ont une flèche pliable de type articulation.

ANI News, une grande agence de média de cette région a filmé ces robots en action :

Découvrez leur rapport Corporate 2018 expliquant leur démarche d’innovation et leur approche robots et BIM ici.