Les Clients de TOSHIBA au 7ème ciel grâce à Forge !

Fondée au Japon en 1967, la Société Toshiba Elevator conçoit, développe, fabrique, installe et entretient des ascenseurs, des escaliers mécaniques et des trottoirs roulants. La société dispose d’une vaste clientèle qui s’étend dans toute l’Asie, fournissant des déménageurs aux établissements de santé, aux hôtels, aux gares de transport public et aux bâtiments résidentiels et commerciaux de toutes hauteurs. Les ascenseurs de l’entreprise dans le bâtiment taïwanais Taipei 101 de 508 mètres se déplacent à des vitesses allant jusqu’à 1010 mètres par minute, en faisant les troisièmes ascenseurs les plus rapides au monde. Pour renforcer et développer ses systèmes cyber-physiques (CPS) et trouver la solution idéale pour une fabrication optimisée, Toshiba Elevator s’appuie sur la plateforme Forge.

Le défi

Le Japon est depuis longtemps un acteur majeur dans tout ce qui concerne la technologie, mais la numérisation de son industrie manufacturière est généralement considérée comme insuffisante, ce qui pose un défi majeur. Comme les produits de Toshiba Elevator sont par nature inachevés lorsqu’ils sont expédiés vers des constructions de bâtiments sur le terrain, il est essentiel de numériser et de surveiller en permanence l’état continu du chantier pour assurer une construction et une installation optimales des systèmes qui vont transporter des milliers de personnes quotidiennement. Pour atteindre le degré de contexte nécessaire, les membres de l’équipe Toshiba ont dû se déplacer physiquement sur des chantiers souvent basés dans d’autres pays. Cela a conduit à des flux de travail inefficaces, à des déplacements coûteux (et risqués) et à des flux de données peu optimaux.

Dans le but d’améliorer la numérisation, Toshiba développe des systèmes cyber-physiques (CPS), réalise la numérisation et la recréation de chantiers physiques dans des environnements virtuels, et interconnecte les cycles de vie des ascenseurs et les modèles commerciaux récurrents avec des masses d’informations obtenues numériquement. Cela permet à l’entreprise d’optimiser l’installation, la maintenance et les opérations tout en réduisant les déplacements des membres de ses équipes.

Cependant, alors que Toshiba améliorait les flux de travail internes, les systèmes manquaient de capacité à se coordonner efficacement avec les clients. La plateforme Forge et ses puissantes API ont été la clé pour relever ce défi.

Comment Toshiba Elevator a apporté des solutions avec Forge

Comme d’autres fabricants d’ascenseurs, les systèmes et les flux de travail de Toshiba Elevator ont été conçus et construits pour un usage interne, l’accent étant mis uniquement sur les ascenseurs. Mais les conceptions d’ascenseurs doivent être coordonnées avec les données du bâtiment qui les hébergent, et les systèmes internes de Toshiba n’ont pas pris en compte le flux de travail entre les données cloisonnées de ces systèmes.

Ce manque de systèmes de collaboration digitale efficaces signifiait que l’entreprise collaborait rarement avec les clients « en ligne ». La communication était donc fragmentée au travers d’e-mails et appels téléphoniques, ce qui peut entraîner des retards et des malentendus. Les membres de l’équipe devaient se rendre sur les chantiers et remettre physiquement les dessins aux clients, qui finissaient par comprendre le produit final envisagé et pouvaient apporter les dessins aux partenaires pour un examen plus approfondi. Une fois de plus, Toshiba a constaté que ces déplacements inutiles pouvaient être réduits et que le flux de travail devait être rationalisé.

S’appuyant sur le concept de gestion centralisée des données à usage interne, Toshiba utilise la plateforme Forge pour partager et synchroniser les informations de conception avec les clients via Internet. La société stocke toutes les données du projet dans Forge et synchronise les données entre un configurateur de vente, utilisé pour définir les spécifications, et les systèmes de conception qui hébergent les outils de CAO et BIM (Revit, AutoCAD et Inventor). Les différents systèmes, services et clients sont tous connectés via Forge.

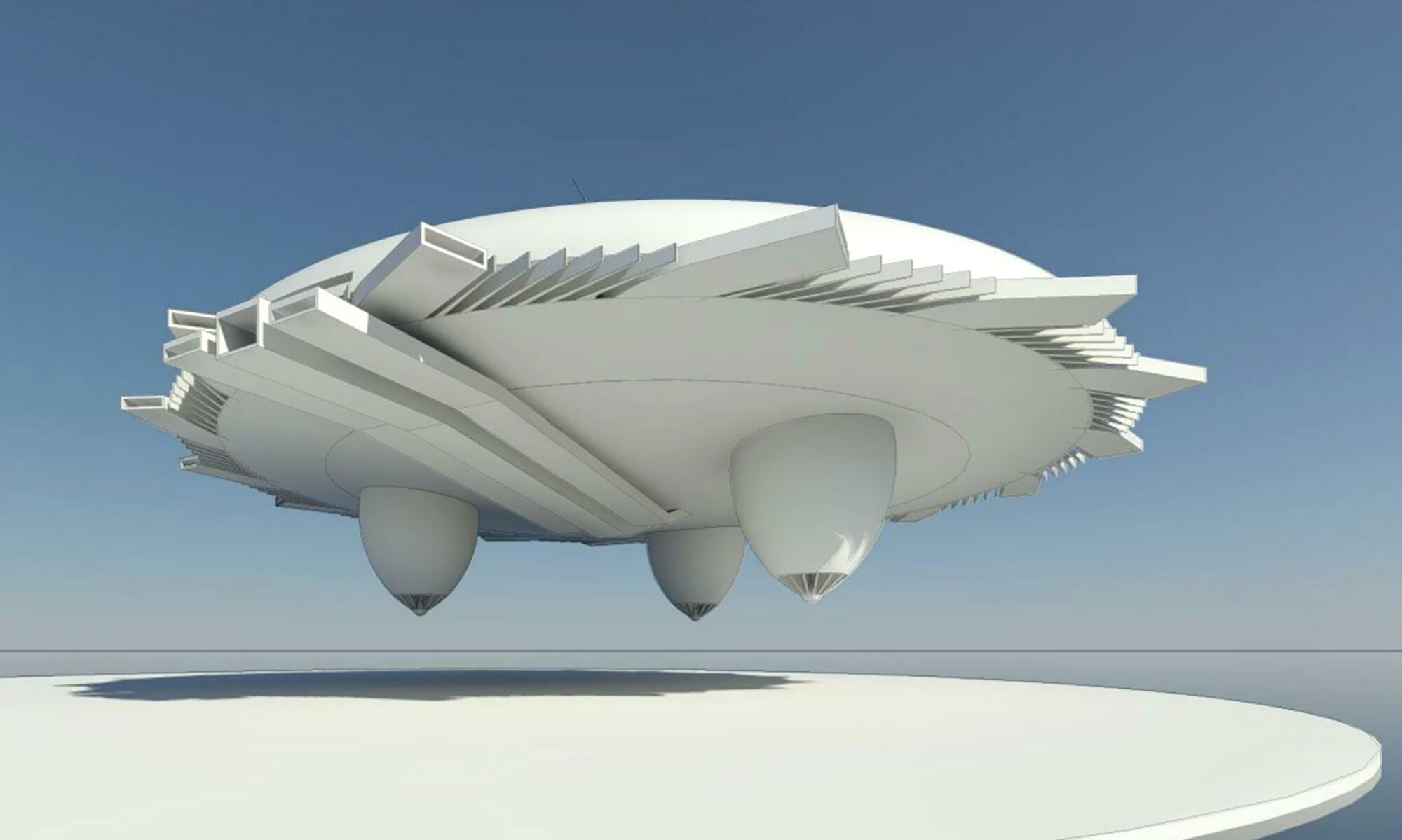

Toshiba utilise l’API Forge Design Automation pour automatiser la création de modèles 3D à partir des spécifications définies dans le configurateur. Cela permet à l’entreprise de traiter par lots l’étape de création en arrière-plan, ce qui permet de gagner un temps considérable. De plus, toute modification apportée aux spécifications est automatiquement reflétée dans les modèles de conception et les dessins dans le logiciel de conception de bâtiments Revit via Forge. Le Forge Viewer est utilisé pour visualiser les détails de conception et RaaS (Rendering as a Service) pour un rendu de haute qualité.

Les clients peuvent accéder aux données en ligne et faire des demandes qui peuvent être mises en œuvre immédiatement dans le flux de travail interne de Toshiba, les résultats de la demande étant renvoyés de manière transparente. Cet environnement numérique en ligne permet non seulement une collaboration claire et en temps réel et réduit les déplacements des membres de l’équipe, mais crée également une nouvelle valeur pour l’entreprise : la personnalisation à la demande.

La prochaine étape de Toshiba consiste à lier les données de conception accumulées au flux de production actuellement fragmenté de l’entreprise. L’entreprise estime que la gestion centralisée et numérique des données en fonction du cycle de vie d’un bâtiment – des données qui s’étendent de la demande à la vente, à la conception, à la fabrication et à la maintenance – étend l’efficacité des données et améliore l’efficience.

Source de l’article en anglais ici.