Article publié à l’origine en anglais sur le site d’Autodesk ici.

Autodesk et Airbus sont tous deux déterminés à repousser les limites des technologies de pointe dans le cadre de la poursuite de l’innovation et pour un monde plus durable. Il n’est donc pas surprenant que les deux sociétés s’associent pour modifier fondamentalement la façon dont les choses seront fabriquées et construites dans l’industrie aérospatiale dans un proche avenir.

La semaine passée, lors d’Autodesk University à Las Vegas, Airbus a révélé comment il utilisait la conception générative pour relever des défis complexes en matière d’ingénierie, d’architecture et de systèmes. Pouvoir résoudre ces problèmes leur permettra d’être plus à la pointe, plus efficaces et plus économes, tout en répondant mieux aux besoins de sa main-d’œuvre et en réduisant l’impact négatif sur l’environnement.

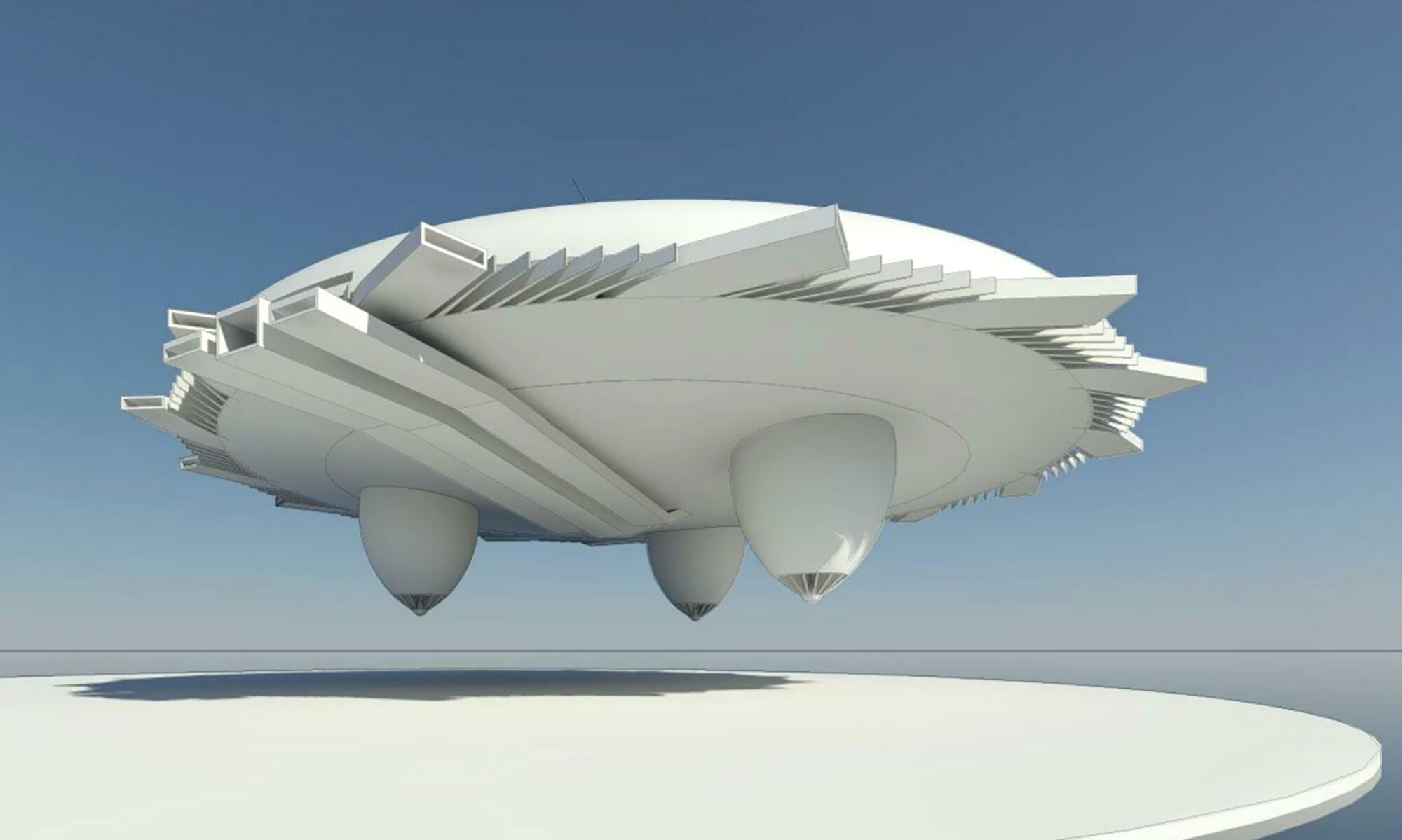

La conception générative inspire l’avenir de l’exploration spatiale.

Dans le cadre d’un effort permanent, Airbus réinvente de nombreux composants structurels d’aéronefs, en appliquant la conception générative d’Autodesk pour développer des pièces plus légères qui dépassent les normes de performance et de sécurité actuelles. Dans une industrie où moins de poids équivaut à moins de consommation de carburant, cette approche offre une énorme opportunité de réduire les effets néfastes du transport aérien sur l’environnement.

Airbus ne se limite pas aux pièces d’avion aux processus et aux espaces de fabrication, il utilise la conception générative pour l’aménagement d’usines adaptables, certifiées DGNB et LEED, avec une logistique rationalisée pour améliorer les conditions de travail des employés et accroître leur productivité.

Partition bionique 2.0

En 2015, Airbus a dévoilé son premier prototype autour de la conception générative. La «cloison bionique» est une version nouvelle génération de la cloison et de la structure de support pour sièges jumps qui sépare l’habitacle de la cuisine d’un avion.

La conception initiale était prometteuse : 45% plus légère que la pièce d’origine mais tout aussi solide. Airbus a estimé que cette nouvelle approche de conception permettrait d’économiser près d’un demi-million de tonnes d’émissions de CO2 par an si elle était déployée dans son carnet de commandes d’avions A320.

À l’origine, l’intention était de fabriquer la nouvelle cloison en utilisant la fabrication par additif métallique. Mais en raison de toute une gamme de variables sur le marché de la fabrication et des besoins en matériaux, il est devenu évident qu’un processus de fabrication alternatif serait nécessaire. Heureusement, la technologie de conception générative d’Autodesk a poursuivi son évolution et elle est maintenant capable d’optimiser de multiples techniques de fabrication avancées au cours de la phase de conception et de développement de produit.

Pour Airbus, cela signifie qu’ils peuvent utiliser la conception générative pour créer un moule en plastique imprimé en 3D pour la cloison, puis couler la pièce dans un alliage déjà qualifié pour le vol. La partition Bionic 2.0 est aussi puissante et légère que son prédécesseur et peut être fabriquée à une échelle plus abordable.

«La conception mise à jour rend la partition bionique beaucoup plus viable pour la production. Le premier prototype est en production et nous espérons le terminer d’ici la fin de l’année », a déclaré Bastian Schaefer, concepteur chez Airbus, qui dirigeait la collaboration avec Autodesk. «Le processus et la technologie ont évolué et nous pouvons maintenant fabriquer plusieurs unités à un coût considérablement inférieur.»

Airbus utilise actuellement la conception générative pour repenser les autres composants structurels de l’aéronef, y compris le bord d’attaque du plan de la queue verticale (VTP) de l’A320. L’objectif d’un VTP (ou d’un stabilisateur vertical) sur un avion est de fournir une stabilité directionnelle et de réduire l’inefficacité aérodynamique causée par les mouvements d’un côté à l’autre.

La conception générative permet à l’équipe d’évaluer des centaines de solutions de conception qui répondent toutes aux objectifs de rigidité, de stabilité et de masse du VTP.

Usine du futur

Les réactions positives à ce que la conception générative pourrait amener pour les composants d’avion ont amené Airbus à explorer les possibilités de cette technologie pour d’autres secteurs de son activité. Plus tôt cette année, l’équipe a commencé à réfléchir à la manière dont la conception générative pourrait être appliquée à la conception, à la disposition et aux flux de travail des bâtiments de ses usines.

Premièrement, ils ont examiné une chaîne de montage d’ailes d’A350 où une main-d’œuvre humaine importante et plusieurs outils différents sont nécessaires. L’objectif était de déterminer comment un aménagement d’usine pouvait être configurée pour de multiples variantes d’ailes des différentes générations de l’A350, avec des emplacements d’outil et des trajectoires de déplacement optimaux, ainsi qu’un encombrement et des goulots d’étranglement minimaux.

Une vidéo montre les flux logistiques et la configuration de l’usine de l’aile Airbus avec une conception générative.

Airbus s’intéresse maintenant aux concepts possibles pour l’utilisation future de cette technologie dans d’autres hangars de production. L’objectif est au final d’assembler les moteurs plus rapidement avec des flux logistiques plus efficaces et une main-d’œuvre plus riche en contenu, dans une usine extensible et adaptable aux besoins d’Airbus, tant aujourd’hui qu’à l’avenir.

L’équipe a identifié 10 contraintes pour l’évaluation par le système de conception générative, certaines pesant plus lourd que d’autres, telles que l’efficacité et le coût.

- Efficacité du terrain – quantité totale et proportion d’espace restant disponible à l’intérieur des limites du site et à l’extérieur de l’empreinte du bâtiment

- Coût de construction – caractéristiques essentielles à l’estimation du coût de construction d’un bâtiment, y compris l’empreinte totale du bâtiment, le nombre et la taille de structures uniques, ainsi que la surface de divers matériaux utilisés en façade

- Durabilité – caractéristiques essentielles pour la certification DGNB / LEED, y compris la toiture végétalisée des employés, l’acoustique du bâtiment, le confort thermique, les zones de biodiversité, les surfaces perméables et le stationnement des vélos.

- Conditions de travail des employés – distance entre les postes de travail et les toilettes (à minimiser); et vues sur les espaces verts extérieurs depuis les salles de réunion, le café, les salles de repos et la cuisine

- Flux logistique / Flux de peinture / Flux du moteur (trois contraintes distinctes) – chemins de flux entre les stations le long de la séquence de production

- Expérience client – vues du hall d’entrée et des autres zones clients vers les stations de montage et les espaces verts extérieurs

- Lumière du jour – quantité de lumière naturelle diffuse dans les espaces critiques pour le bureau, la production et l’expérience client

- Flexibilité – potentiel d’expansion future du bâtiment, en particulier dans les limites du site d’origine

La conception générative offrait deux directions qu’Airbus envisageait actuellement : un bâtiment plus grand avec une empreinte non conventionnelle ou les mêmes éléments d’usine optimisés pour s’intégrer dans une empreinte rectangulaire plus petite.

«La conception générative nous aide à créer une conception architecturale plus durable tenant mieux compte des facteurs humains et des conditions de travail critiques», a déclaré Schaefer. «Cela a également élargi notre façon de penser et notre approche du design en surmontant les idées préconçues et les angles morts. Quelle que soit la conception choisie, nous savons que l’usine fonctionnera plus efficacement et sera moins coûteuse à construire. ”

Pour Airbus, il semble que le futur de la fabrication et de la construction soit arrivé.

Article publié à l’origine sur le site PR Newswire d’Autodesk ici.